使用前准备工作:

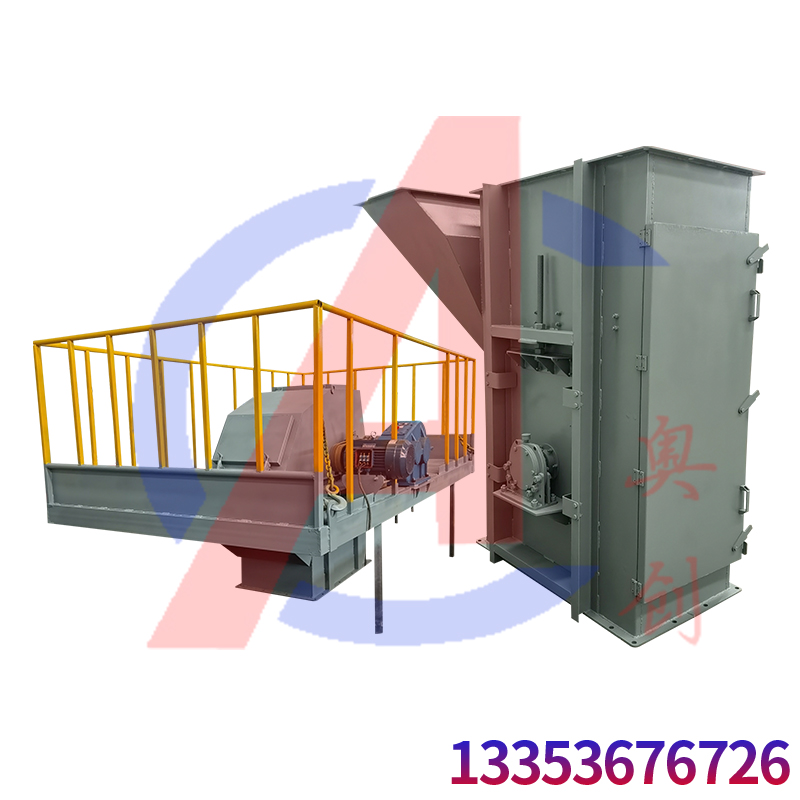

在矿山、化工、粮食、建材等众多工业领域,物料的高效输送是生产流程顺利进行的基础。斗式提升机凭借其占地面积小、输送高度高、输送量大等优势,成为实现物料垂直或大倾角输送的核心设备。然而,若使用不当,不仅会影响生产效率,还可能引发设备故障甚至安全事故。因此,掌握斗式提升机的正确使用方法,对保障工业生产的稳定与安全具有重要意义。

一、使用前准备工作

(一)设备检查

机械部件检查:仔细查看斗式提升机各连接部位,包括螺栓、链条、胶带等是否牢固,有无松动、磨损或断裂的迹象。重点检查料斗与牵引构件(链条或胶带)的连接是否可靠,料斗是否存在变形、破损的情况,避免在运行过程中出现料斗脱落的危险。同时,检查机壳的密封性,防止物料泄漏。

润滑系统检查:确保减速机、轴承等关键润滑部位的油量充足,油质符合设备说明书的要求。不同型号和工作环境的斗式提升机,对润滑油的类型和规格要求不同,务必严格按照规定选用合适的润滑油,并定期检查油位和油质状态,及时补充或更换润滑油,以保证设备的良好润滑,减少部件磨损。

防护装置检查:确认设备的防护罩、安全栏杆等防护装置齐全完好,无损坏或缺失。这些防护装置能够有效防止操作人员在设备运行过程中受到伤害,以及避免物料飞溅对人员和环境造成影响,是保障安全生产的重要设施。

(二)电气系统检查

在接通电源之前,要对电机、控制箱的接线进行全面检查,确保接线正确无误,接地系统可靠。错误的接线可能导致电机无法正常运转,甚至引发电气故障和安全事故。同时,通过空载测试电机的转向,确认其转向与设备标识一致。若电机反转,会使链条或胶带运行方向错误,可能导致链条脱轨、料斗碰撞等严重问题,必须及时调整电机接线,纠正转向。

(三)物料与环境确认

斗式提升机对输送物料的特性有一定要求,使用前需确保物料符合设备设计标准。检查物料的粒度、湿度、温度、腐蚀性等参数,避免超规格物料进入设备。例如,输送物料的粒度过大,可能会堵塞料斗或机壳;物料湿度过高,容易粘附在料斗和机壳内壁,影响输送效率;具有腐蚀性的物料则会加速设备部件的损坏。此外,还需清理机座底部及进料口附近的杂物,保持进料通道畅通,防止因杂物堵塞导致进料不畅,影响设备正常运行。

启动与运行操作:

二、启动与运行操作

(一)空载启动

为确保设备安全稳定运行,斗式提升机应先进行空载启动。启动设备后,观察设备的运行状态,检查电机、减速机、链条或胶带等部件是否运转平稳,有无异常振动和噪音。若发现设备运行不稳定、振动过大或出现异常噪音,应立即停机检查,排除故障后再重新启动。空载运行一段时间,待设备运行状态稳定后,再进行下一步操作。

(二)负载运行

在空载运行正常的基础上,缓慢开启进料装置,将物料均匀地输送至斗式提升机的进料口。注意控制进料速度,避免进料过快或过多,导致物料堆积在机座底部,造成堵塞或设备过载。在设备运行过程中,要密切关注设备的运行参数和工作状态,包括电机电流、输送量、物料提升高度等。定期检查料斗的装载情况,确保物料在料斗内分布均匀,防止因料斗装载不均导致设备不平衡运行。同时,留意设备各部件的温度变化,若发现轴承、电机等部件温度过高,应及时停机检查,分析原因并采取相应的降温措施。

(三)运行中的监控与调整

斗式提升机在运行过程中,操作人员不能擅自离岗,需持续监控设备的运行状况。一旦发现异常情况,如物料输送中断、设备剧烈振动、异常噪音增大、电机过载等,应及时分析原因并采取相应的处理措施。例如,若发现物料输送量突然下降,可能是进料口堵塞、料斗磨损或牵引构件打滑等原因导致,需及时停机清理堵塞物、更换磨损部件或调整牵引构件的张紧度。此外,根据生产需求和物料特性的变化,适时调整设备的运行参数,如进料速度、提升速度等,以保证设备始终处于最佳运行状态,提高输送效率。

停机步骤:

三、停机步骤

(一)正常停机

在完成物料输送任务或需要暂时停止设备运行时,应先停止进料,让斗式提升机将机内残留的物料全部提升输送完毕。待机内物料输送干净后,再关闭设备电源,停止设备运行。这样可以避免物料残留在机内,造成下次启动困难或堵塞,同时也有助于减少设备部件的磨损。

(二)紧急停机

当设备运行过程中出现严重故障或危及人身安全的紧急情况时,必须立即按下紧急停机按钮,迅速停止设备运行。紧急情况包括但不限于设备剧烈振动、链条断裂、料斗脱落、电气故障引发火灾隐患等。在紧急停机后,要及时对设备进行全面检查,找出故障原因并进行修复,在确认设备安全可靠后,方可重新启动运行。

维护保养与故障处理:

四、维护保养与故障处理

(一)日常维护保养

清洁工作:定期对斗式提升机进行清洁,清除设备表面和机壳内部的物料残留、灰尘和杂物。保持设备的清洁不仅有助于延长设备使用寿命,还能及时发现设备部件的磨损和故障隐患。

部件检查与更换:定期检查料斗、链条、胶带、轴承、螺栓等部件的磨损情况,对磨损严重的部件及时进行更换。例如,料斗磨损到一定程度会影响物料的装载和输送,应及时更换新的料斗;链条或胶带出现断裂、老化等情况,也需立即更换,以保证设备的正常运行。

润滑维护:按照设备说明书的要求,定期对各润滑部位进行润滑保养,及时补充或更换润滑油。同时,注意观察润滑油的质量变化,若发现润滑油变质、乳化或混入杂质,应立即更换润滑油,并清洗润滑部位。

(二)常见故障及处理方法

物料堵塞:表现为设备运行阻力增大、电机电流升高、物料输送量减少甚至停止。原因可能是进料过快、物料粒度过大、机壳内部有杂物等。处理方法是先停机,清理机座底部和进料口的堵塞物,调整进料速度,检查并清除机壳内的杂物,必要时更换合适的筛网对物料进行预处理。

链条或胶带打滑:可能是由于牵引构件张紧度不足、物料负载过大或驱动轮表面磨损严重等原因引起。处理时需停机调整张紧装置,增加链条或胶带的张紧度;若因物料负载过大,应减少进料量;对于驱动轮表面磨损严重的情况,需更换驱动轮或对其表面进行修复处理。

设备振动异常:原因包括设备安装不牢固、部件松动、料斗装载不均、轴承损坏等。处理方法是检查设备的基础和安装螺栓,确保设备安装牢固;紧固松动的部件;调整料斗的装载情况,使物料分布均匀;若轴承损坏,及时更换新的轴承。

斗式提升机的正确使用、维护和故障处理是保障工业生产高效、安全运行的关键。操作人员应严格按照上述使用方法和维护要求进行操作,不断积累实践经验,提高设备的管理和维护水平,充分发挥斗式提升机在物料输送中的重要作用。