弛张筛原煤分级筛的工作原理:“弹性抖动” 实现高效筛分:

在煤炭开采与加工过程中,原煤往往包含大小不一的颗粒,这些颗粒的混杂会给后续的洗选、燃烧、运输等环节带来诸多不便。比如,大块原煤可能堵塞洗煤设备,小块原煤与煤粉混合则可能增加运输损耗。而弛张筛原煤分级筛,正是为解决这一问题而生的关键设备,它能精准地将原煤按颗粒大小分离,为煤炭行业的高效生产保驾护航。

一、弛张筛原煤分级筛的工作原理:“弹性抖动” 实现高效筛分

不同于传统筛分设备依靠单一的振动或摇晃来分离物料,弛张筛原煤分级筛的核心优势在于其独特的 “弛张运动”。从工作机制来看,它主要通过筛面的周期性 “拉伸 - 收缩” 运动,配合高频振动,让原煤在筛面上实现高效分级。

具体来说,设备运行时,振动系统会带动筛箱做往复运动,而筛面则通过弹性元件与筛箱连接。当筛箱向一个方向运动时,弹性元件被拉伸,筛面随之展开;当筛箱向相反方向运动时,弹性元件收缩,筛面则随之褶皱。这种持续的 “弛张” 动作,就像筛面在不断 “呼吸”,能对原煤产生强烈的抖动和翻转作用。

对于落在筛面上的原煤,较小的颗粒会在筛面弛张过程中,随着筛面的抖动快速穿过筛孔,落入下方的收集装置;而较大的颗粒则会在筛面的推动下,沿着筛面向出料端移动,最终从大颗粒出料口排出。这种运动方式不仅能避免原煤颗粒在筛孔处堵塞 —— 尤其是对于含水量较高、易黏结的原煤,筛面的弛张动作能有效抖落黏附在筛孔上的煤泥和小颗粒,还能让原煤在筛面上充分翻滚,确保不同大小的颗粒都能被精准分离,大大提升了筛分的彻底性。

弛张筛原煤分级筛的组成结构:协同工作的 “精密团队”:

二、弛张筛原煤分级筛的组成结构:协同工作的 “精密团队”

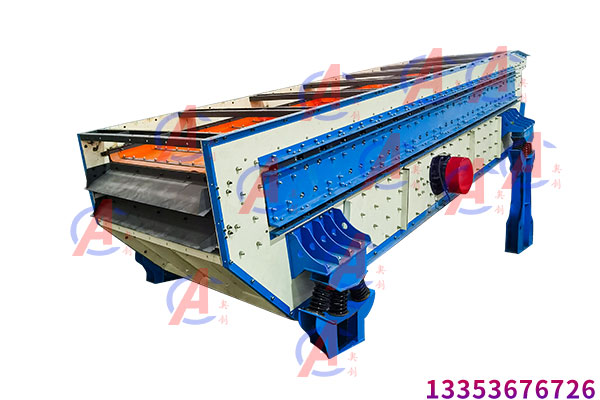

弛张筛原煤分级筛的高效运行,离不开各组成部分的协同配合。从整体结构来看,它主要由筛箱、筛面、振动系统、支撑装置和进出料装置五大部分构成,每个部分都有着不可替代的作用。

筛箱是设备的 “骨架”,通常采用高强度钢材焊接而成,能够承受原煤的冲击和长期振动,为内部部件提供稳定的安装基础。筛箱的设计需兼顾刚度与轻量化,既要保证在运行中不发生变形,又要减少振动时的能量损耗。

筛面是实现筛分的 “核心工作面”,也是弛张筛区别于其他筛子的关键部件。它一般采用弹性材料制成,如特殊橡胶或聚氨酯弹性筛板,这类材料不仅具有良好的耐磨性和抗冲击性,还能在弹性元件的带动下实现灵活的弛张运动。筛面的筛孔大小可根据实际分级需求进行设计,确保不同颗粒的原煤能被准确分离。

振动系统是设备的 “动力源”,通常由电机、偏心块、传动轴等部件组成。电机带动传动轴旋转,传动轴上的偏心块会产生离心力,进而驱动筛箱做往复运动。振动系统的设计需保证振动频率和振幅的合理性 —— 既要有足够的振动强度推动原煤移动,又要避免因振动过大导致设备损坏或原煤飞溅。

支撑装置主要由弹簧等弹性元件构成,安装在筛箱与设备底座之间。它的作用一方面是支撑筛箱的重量,另一方面是吸收筛箱振动产生的冲击力,减少设备运行时对地面和周边设施的振动干扰,同时还能辅助调节筛箱的振动轨迹,确保筛分效果稳定。

进出料装置则负责原煤的输送与收集,包括进料漏斗、出料溜槽等部件。进料漏斗能将原煤均匀地分布在筛面的进料端,避免因原煤集中堆积影响筛分效率;出料溜槽则分别将分级后的小块原煤和大块原煤引导至相应的存储或运输设备中,实现分级原煤的有序处理。

弛张筛原煤分级筛筛分原煤的优点:适配煤炭特性的 “专属优势”:

三、弛张筛原煤分级筛筛分原煤的优点:适配煤炭特性的 “专属优势”

相较于传统的滚筒筛、振动筛等筛分设备,弛张筛原煤分级筛在筛分原煤时,展现出了诸多独特的优势,这些优势与原煤的物理特性高度适配,能有效解决传统筛分设备面临的难题。

首先,它具有极强的防堵塞能力。原煤往往含有一定的水分和煤泥,尤其是在雨季或开采深度较大的矿井中,原煤的黏性会显著增加,传统筛分设备的筛孔很容易被黏结的煤泥和小颗粒堵塞,导致筛分效率急剧下降,甚至需要停机清理。而弛张筛的筛面通过持续的弛张运动,能不断对筛孔进行 “自我清洁”,即使面对高水分、高黏性的原煤,也能保持筛孔通畅,大幅减少清理时间,保证设备连续稳定运行。

其次,筛分效率和精度更高。传统筛分设备中,原煤颗粒在筛面上的运动轨迹较为单一,部分小颗粒可能因被大块原煤覆盖或卡在颗粒间隙中,无法及时穿过筛孔,导致分级不彻底。而弛张筛的筛面弛张运动能带动原煤充分翻滚、分散,让每一颗原煤颗粒都有更多机会接触筛面,小颗粒能更快速、更充分地透过筛孔,大块原煤也能被准确输送至出料端,无论是筛分效率还是分级精度,都显著优于传统设备。

再者,设备适应性强,对原煤特性变化的容忍度高。不同矿井、不同煤层开采出的原煤,在颗粒组成、含水量、硬度等方面存在较大差异,传统筛分设备往往需要频繁调整参数才能适配不同类型的原煤,操作复杂且易影响生产节奏。而弛张筛通过弹性筛面和可调的振动参数,能轻松适配不同特性的原煤 —— 无论是颗粒差异大的原煤,还是水分波动范围广的原煤,都能实现稳定筛分,无需频繁调整设备,降低了操作难度和劳动强度。

最后,设备使用寿命长,维护成本低。原煤中常含有矸石等硬质杂质,传统筛分设备的筛面多为刚性材料,在与硬质杂质碰撞时易磨损、变形,需要频繁更换筛面,维护成本较高。而弛张筛的筛面采用弹性材料,能通过自身的弹性变形缓冲硬质杂质的冲击,减少磨损;同时,设备的振动系统和支撑装置设计合理,部件之间的受力更均匀,减少了因局部应力过大导致的部件损坏,延长了设备的整体使用寿命,降低了日常维护的频率和成本。

弛张筛原煤分级筛的经济效益:为煤炭企业降本增效的 “隐形助力”:

四、弛张筛原煤分级筛的经济效益:为煤炭企业降本增效的 “隐形助力”

弛张筛原煤分级筛不仅能提升原煤筛分的技术水平,还能为煤炭企业带来显著的经济效益,这种效益既体现在直接的成本节约上,也体现在间接的生产效率提升和资源利用率提高上。

从直接经济效益来看,一方面,设备的高筛分效率和防堵塞能力,能减少设备停机清理和维护的时间,提高设备的有效作业率。传统筛分设备因堵塞问题,可能需要每天多次停机清理,每次清理少则几十分钟,多则数小时,而弛张筛能实现连续稳定运行,每年可减少大量的停机时间,相当于增加了煤炭的处理量,为企业创造更多产值。另一方面,设备的长使用寿命和低维护成本,能减少筛面更换、部件维修的费用支出,降低企业的设备运营成本。以一座中型煤矿为例,使用弛张筛后,每年在筛面更换和设备维修上的费用可大幅降低,同时还能减少因设备故障导致的生产损失。

从间接经济效益来看,首先,精准的原煤分级能为后续的洗煤工序提供便利。洗煤厂处理不同粒度的原煤时,所需的工艺参数和设备负荷不同,分级后的原煤可根据粒度分别进入对应的洗煤系统,避免了因粒度混杂导致的洗煤效率下降和药剂浪费,同时还能提高精煤的回收率,提升煤炭产品的质量和价值。其次,分级后的原煤在燃烧环节也能发挥更大优势。对于火力发电厂或工业锅炉而言,不同粒度的原煤燃烧速度和热效率不同,均匀粒度的原煤能在炉膛内充分燃烧,减少未燃尽煤渣的排放量,提高燃料利用率,降低煤炭消耗和污染物排放,同时还能减少锅炉结渣、磨损等问题,延长锅炉的使用寿命,降低发电或供热成本。

此外,弛张筛的高效筛分还能提高煤炭资源的利用率。在传统筛分过程中,部分小颗粒原煤可能因被大块原煤裹挟或筛孔堵塞,与大块原煤一起被当作废弃矸石处理,造成资源浪费。而弛张筛能将这些小颗粒原煤准确分离出来,作为合格煤炭产品利用,尤其是对于资源禀赋较差、原煤中细颗粒含量较高的矿井,这种资源回收效果更为明显,能为企业增加额外的煤炭产量,提升资源利用效益。

结语

弛张筛原煤分级筛作为煤炭加工领域的关键设备,凭借其独特的工作原理、合理的组成结构、显著的筛分优势和可观的经济效益,为煤炭行业的高效、清洁、可持续发展提供了有力支撑。随着煤炭行业对生产效率和资源利用率要求的不断提高,弛张筛原煤分级筛的应用范围将进一步扩大,在推动煤炭加工技术升级、助力企业降本增效方面,将发挥更加重要的作用。